전기 자동차가 증가하고 있습니다. 전기 자동차는 재생 가능 에너지원에서 생산할 수 있는 전기로 작동하므로 CO2 배출을 줄입니다. 이는 기후 보호를 위한 중요한 단계입니다. 코른탈-뮌칭엔에 소재한 중견 기업 Hugo Benzing GmbH & Co. KG의 의사 결정자들은 전기 자동차에 대한 추세가 지속될 것임을 재빨리 인식했습니다. 세계 최고의 안전 요소 제조업체로서 자사의 전문성이 전기 자동차 제작에 유용할 것임을 깨달았습니다. 따라서, 안전 전문가들은 전기 자동차 배터리용 파열막과 파열 디스크 개발에 나섰습니다. 특허받은 안전 밸브는 배터리에 과열이 발생하는 경우 주변 공기로 압력을 방출합니다. 이는 배터리의 압력 상승을 방지하여 배터리의 안전과, 더 나아가 전기 자동차의 안전을 보장합니다.

"그래서 우리는 엄청난 양이 필요했죠"라고 Benzing은 말합니다.

엄청난 용량 증가는 자동화를 통해서만 달성될 수 있습니다.더욱이,

이제 안전 점검은 제대로 정의되고 프로그래밍된 프로세스에 따라 최첨단 기술을 사용하여 표준화될 수 있습니다. 이곳은 블랙 포레스트의 지몬스발트에 본사를 둔 기계 엔지니어링 및 자동화 회사인

WAFIOS Tube Automation GmbH의 전문성이 발휘된 곳입니다.

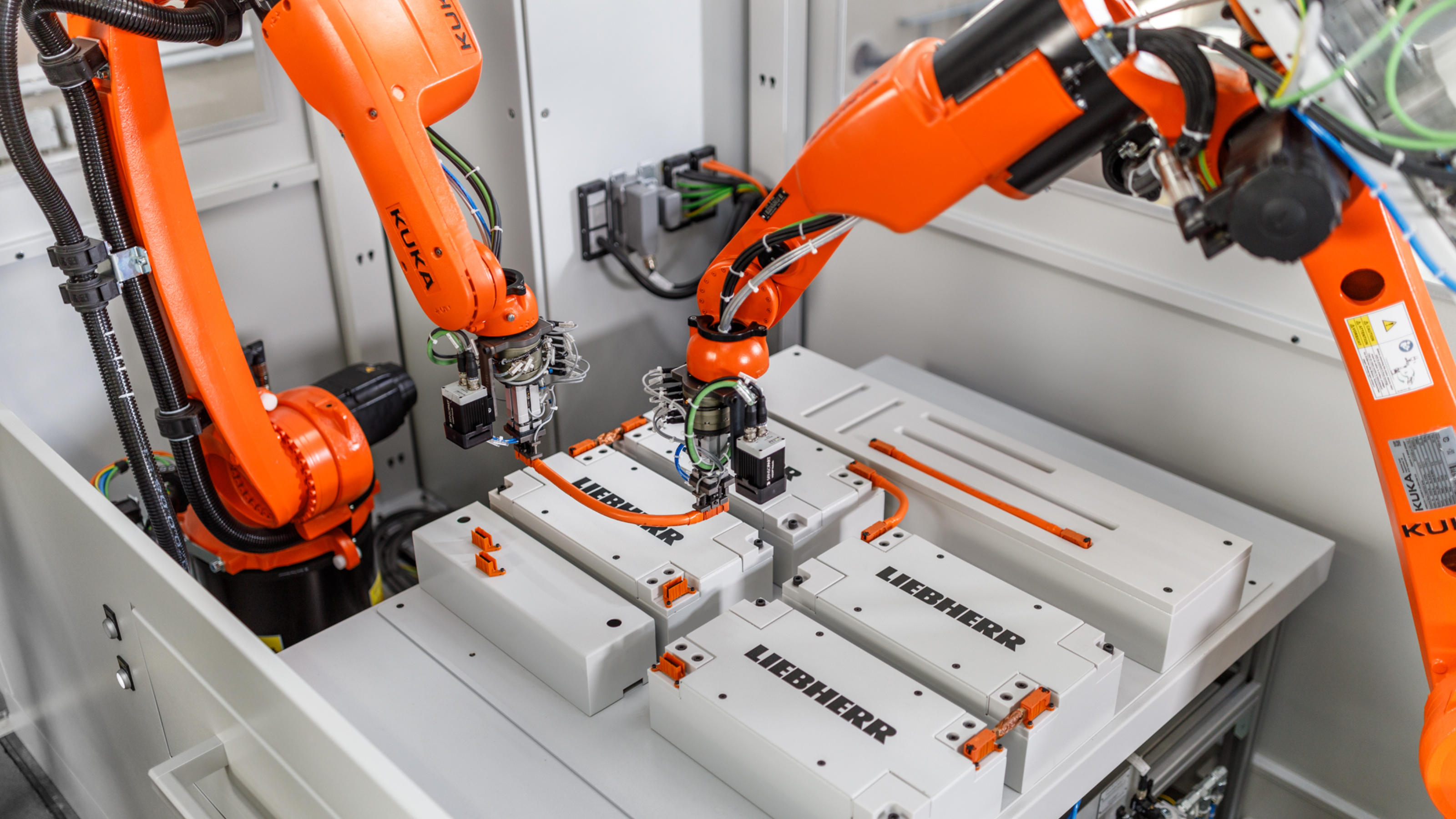

로봇은 또한 360도 회전합니다. 작업 공정 중에 충돌이 발생하지 않도록 정확한 계산이 수행되었으며 정의된 순서에 따라 프로그래밍되었습니다. 개별 로봇이 개별 부품을 내려놓고 픽업하는 이송 솔루션이 바로 이에 대한 핵심입니다. 픽 앤 플레이스(Pick & Place) 공정을 연속적으로 실행하면 셀 내에서 중단 없는 작업이 보장됩니다.

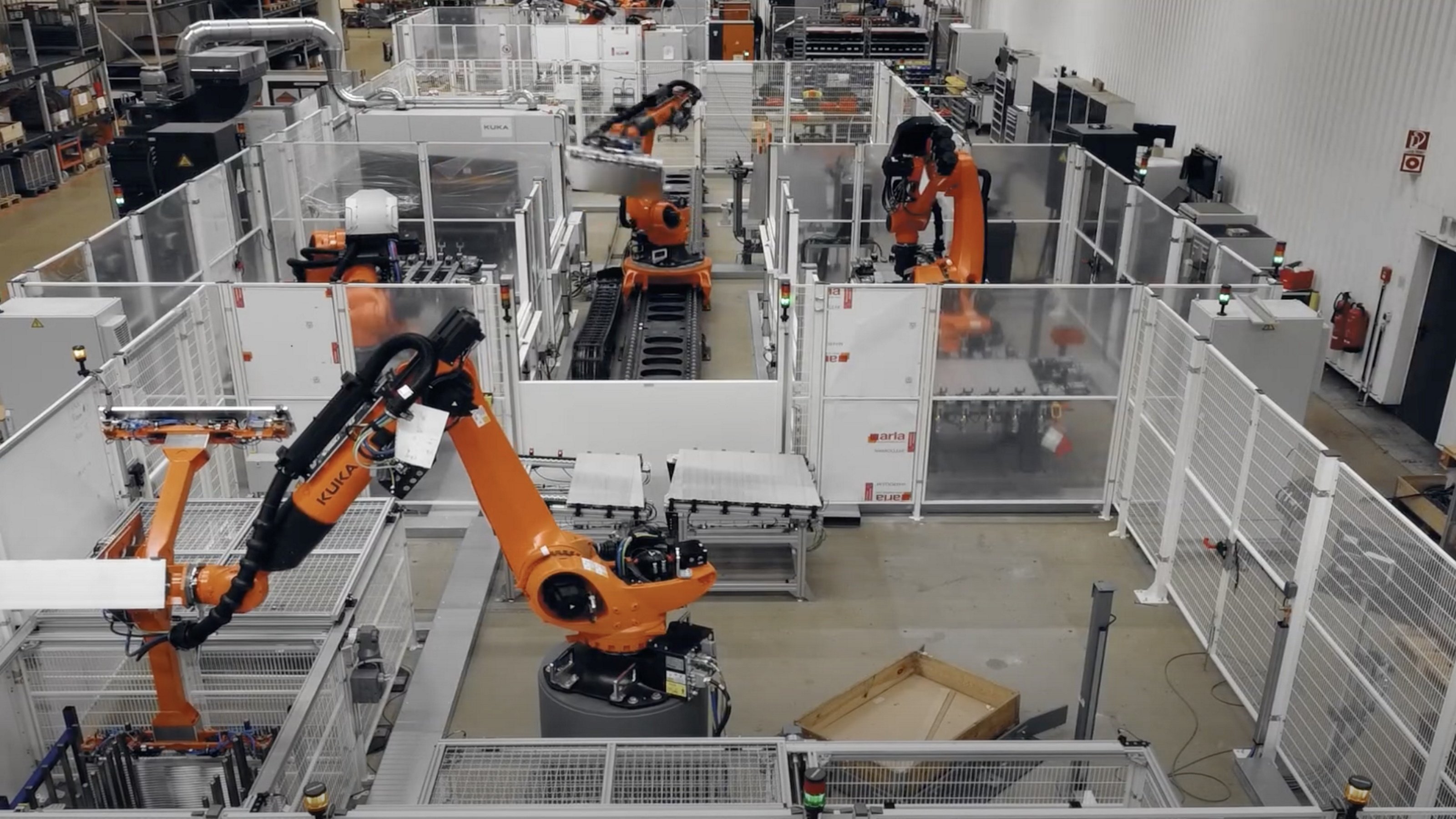

모듈형 설계 덕분에 셀은 이동이 가능합니다.

자동화 전문가가 Benzing 주문을 위해 KUKA 로봇을 선택한 이유는 두 가지입니다. 첫째, WAFIOS Tube Automation은 2013년부터 아우크스부르크에 본사를 둔 로봇 전문가의 시스템 파트너였으며, 둘째, Benzing은 이전에 다른 자동화 프로세스를 위해 KUKA에 의존해 왔는데 그들과의 경험이 매우 만족스러웠기 때문입니다. 7x5미터 셀에서 다양한 공정이 고속으로 수행됩니다. 이를 위해서는 빠르고 정확하며 컴팩트한 로봇이 필요했습니다. 각 셀에 대해 고정밀 KR AGILUS의 6중 복제를 선택하기로 결정되었습니다.이 방식은 빠른 작업 속도를 위해 설계된 것입니다. 로봇은 다재다능할 뿐만 아니라 전체 시스템이 운영과 관련하여 이동이 가능합니다. 즉, 공장 내 고정된 위치에 제한되는 것이 아니라 3개의 철판에 장착되어 언제든지 전체적으로 순식간에 재배치할 수 있습니다. "이것은 우리에게 중요한 요소였습니다. 왜냐하면 생산 과정은 항상 조정되어야 하기 때문이죠. 이 모바일 솔루션 덕분에 생산 중단 시간이 전혀 발생하지 않습니다."라고 Christian Benzing은 말합니다.

최대의 정밀도를 요구하는 그리퍼

섬세한 개별 부품을 집고 내려놓기 위해 로봇이 사용하는 그리퍼는 어려운 작업이었습니다. "스프링에는 너무 길게 잡으면 구부러지는 6개의 팔이 있습니다"라고 Dengler는 설명합니다. 그러나 WAFIOS Tube Automation 직원들은 그리퍼 도구에 대한 이러한 요구 사항들을 잘 알고 있으므로 조립 셀 그 자체에 맞도록 개발했습니다. 단일 패널을 통해 시스템과 6대의 KR AGILUS 로봇을 작동하는 데 사용되는 종합 제어 시스템도 자체 개발되었으며 이 시스템은 수년간 고객들에 의해 사용되어 왔습니다. "작업자는 단순히 제어 시스템을 프로그래밍하기만 하면 됩니다. 로봇에 대한 지식은 전혀 필요하지 않습니다"라고 Kühn은 강조합니다.

Hugo Benzing GmbH & Co. KG의 직원들은 자동화 시스템에 만족하고 있습니다."로봇 동료" 덕분에 직원들은 다른 생산 활동에 더 많은 리소스를 투입할 수 있습니다.조립 공정의 복잡성, 수많은 테스트 공정, 급격한 생산량 증가로 인해 안전 밸브를 수작업으로 제작하는 것은 더 이상 의미가 없습니다. 따라서 회사는 전기 자동차의 지속적인 확산에 크게 기여하고 있습니다.