Utilisation de robots pour promouvoir l'électromobilité et construire des valves de sécurité pour les batteries

La tendance pour l'électromobilité entraîne également une demande de batteries et les pièces de batteries qui montent en flèche. Le fournisseur automobile Hugo Benzing produisant, entre autres, des disques de rupture de batteries à Korntal-Münchingen près de Stuttgart le ressent bien. Les valves baissent la pression dans la batterie en cas de surchauffe thermique et contribuent ainsi considérablement à la sécurité des voitures électriques. La production des valves est exigeante et les cadences élevées - donc parfaite pour les solutions automobiles.

Un accent porté sur la sécurité dans le processus de production

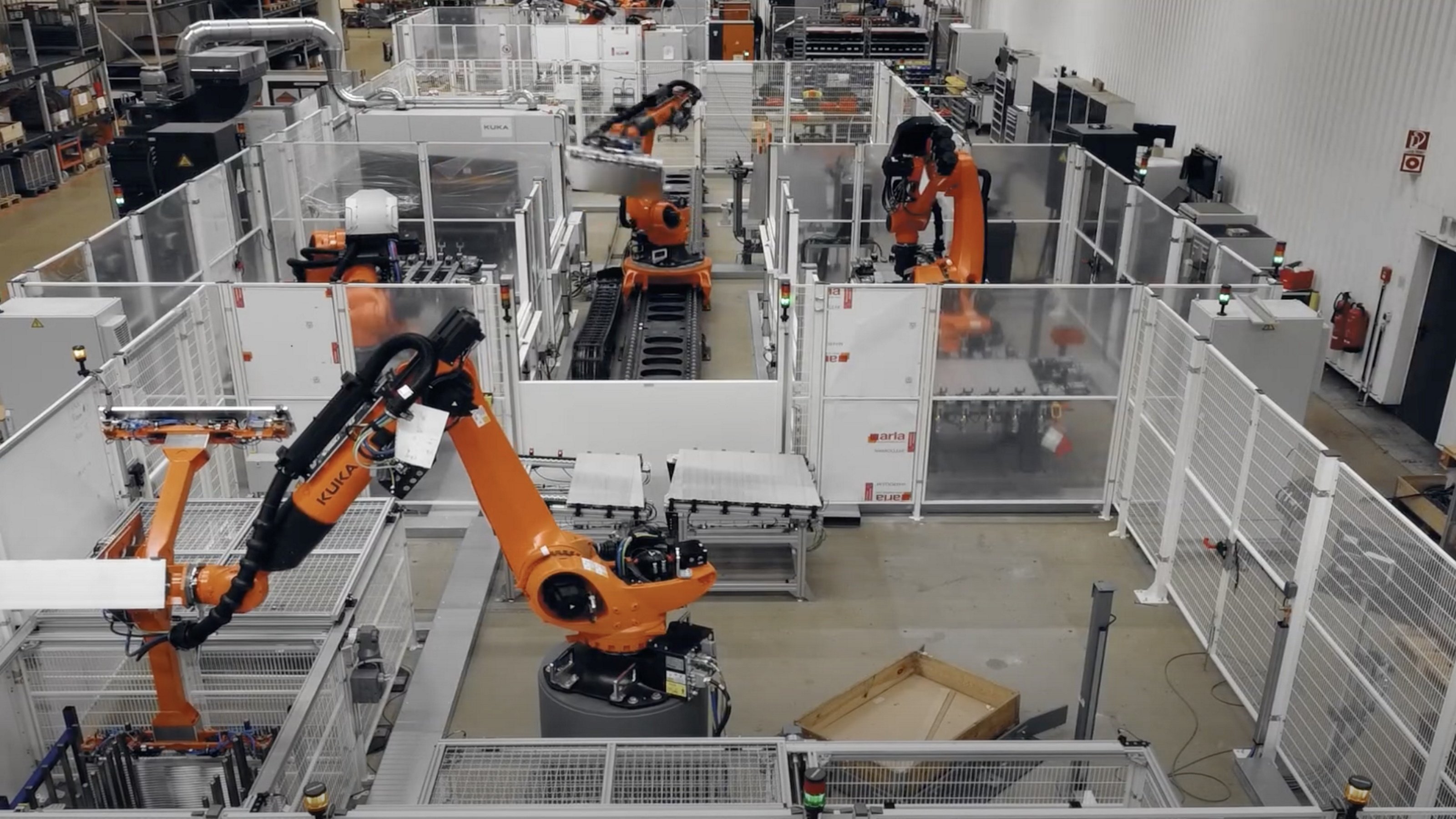

Deux millions de valves par an

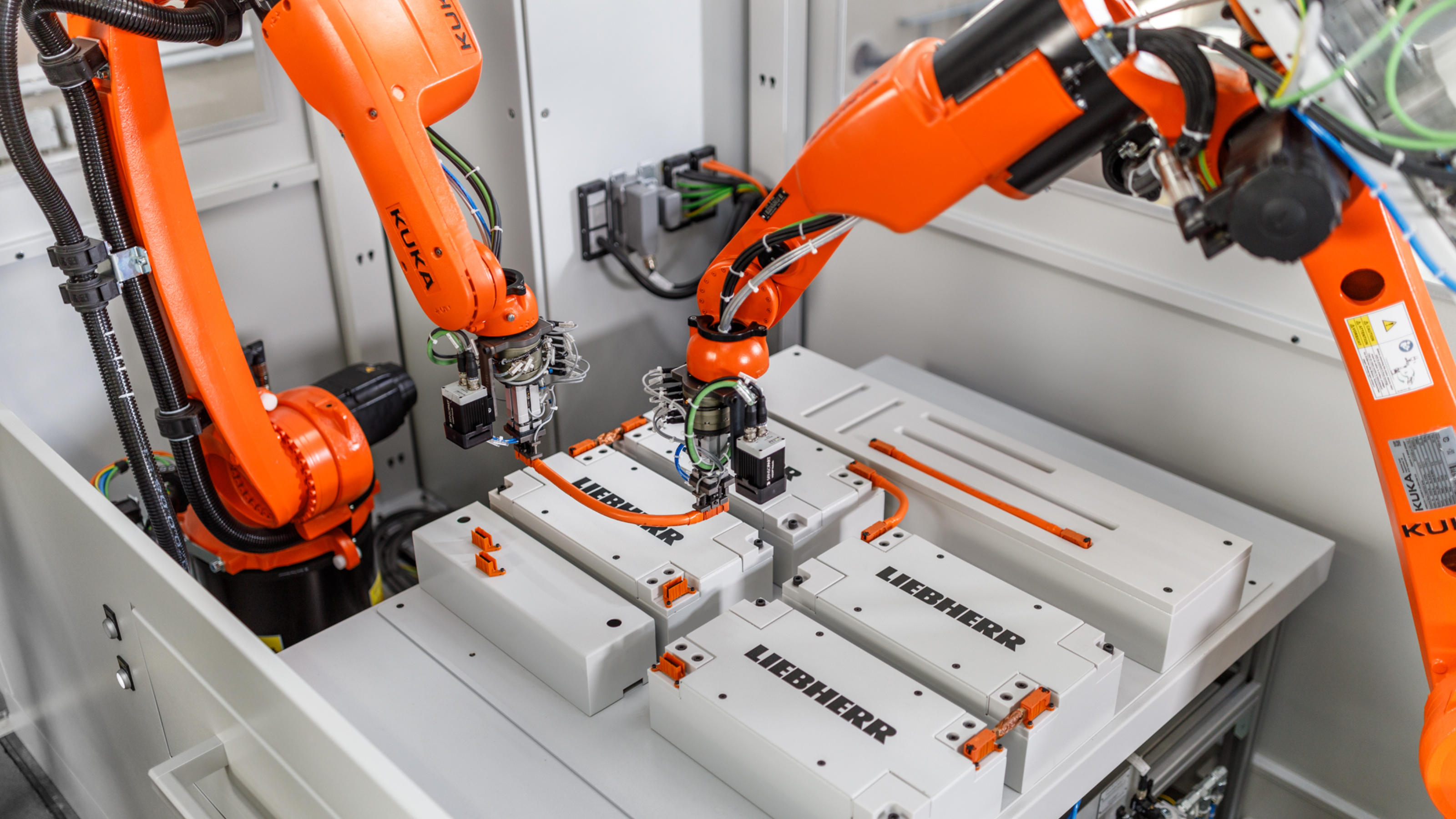

Les robots déplacent les pièces individuelles par la cellule

L'opérateur de la machine peut intervenir à tout moment

Les préhenseurs ont besoin d'une très grande précision

Pour devenir le meilleur fournisseur dans ce secteur, nous avons besoin de contrôles de processus à 100%. Seule l'automatisation nous permet de l'atteindre.

Plus d'infos sur le partenaire de KUKA